Kumaha carana mastikeun assembly sarta las kualitas papan multi-circuit sarta ulah aya retakan las sarta masalah pad shedding?

Nalika paménta alat éléktronik terus ningkat, kabutuhan papan multi-circuit anu dipercaya sareng kualitas luhur parantos kritis. Papan sirkuit ieu maénkeun peran anu penting pikeun mastikeun fungsi alat éléktronik anu leres. Sanajan kitu, dina mangsa assembly na las prosés papan sirkuit multi-lapisan, lamun teu diatur leres, masalah kayaning retakan las sarta peeling pad bisa lumangsung. Dina pos blog ieu, urang bakal ngabahas cara éféktif pikeun mastikeun kualitas assembly dewan multi-circuit jeung soldering sarta nyegah masalah ieu lumangsung.

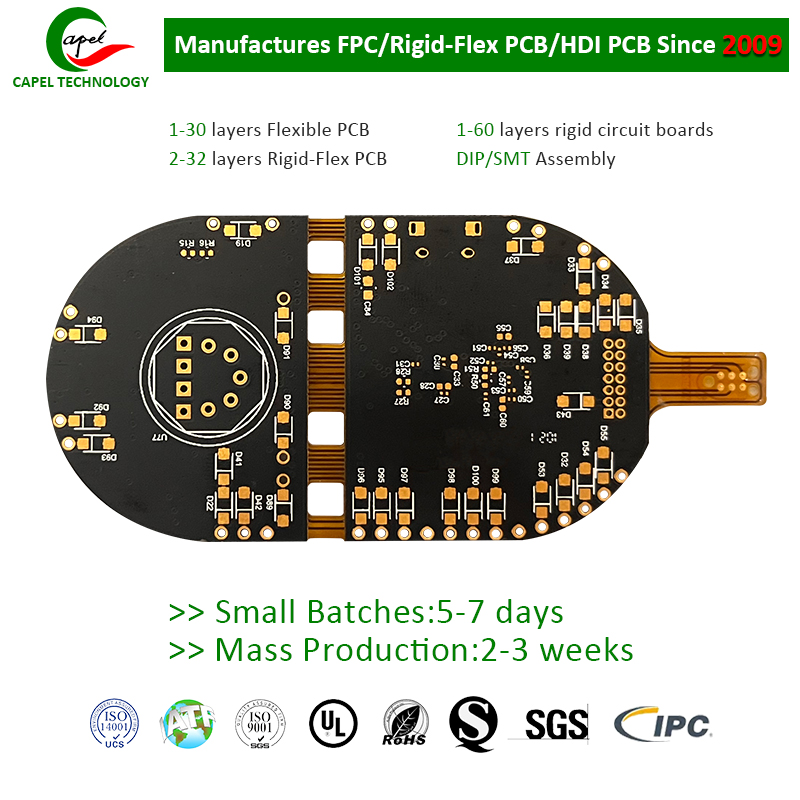

Capel mangrupikeun perusahaan sareng 15 taun pangalaman proyék sareng téknologi industri profésional. Kalayan tim anu kuat sareng mesin otomatis anu saé, aranjeunna parantos janten produsén anu dipercaya di industri. Téhnik manufaktur anu ketat sareng unggul digabungkeun sareng kamampuan prosés canggih ngamungkinkeun aranjeunna ngahasilkeun papan sirkuit multi-fungsi anu kualitas luhur.

Dina raraga mastikeun kualitas assembly sarta las papan circuit multilayer, léngkah penting handap kudu dituturkeun:

1. Pilih bahan anu pas:Pilihan bahan penting pisan pikeun nangtukeun kualitas sakabéh papan sirkuit. Pilih bahan baku kualitas luhur anu nyumponan standar anu diperyogikeun. Ieu bakal ngabantosan nyegah masalah anu aya hubunganana sareng retakan solder sareng detachment pad.

2. Kontrol kualitas dina unggal tahap:Nerapkeun sistem kontrol kualitas anu kuat anu nutupan unggal tahapan prosés manufaktur. Ieu kalebet mariksa bahan anu datang, ngawaskeun prosés produksi sareng nguji sacara saksama produk ahir. Pamariksaan rutin tiasa ngabantosan ngadeteksi poténsi cacad atanapi masalah awal, ngaminimalkeun kamungkinan retakan solder sareng masalah pad debonded.

3. Panyimpenan sareng penanganan anu leres:Panyimpen anu leres sareng penanganan papan sirkuit penting pikeun ngajaga integritasna. Pastikeun papan sirkuit disimpen dina lingkungan anu dikontrol kalayan kalembaban sareng suhu anu nyukupan. Nanganan aranjeunna sacara saksama pikeun ngahindarkeun karusakan fisik anu tiasa nyababkeun retakan patri atanapi bantalan ragrag.

4. Desain sareng perenah anu akurat:Tuturkeun tungtunan desain sareng perenah standar industri pikeun mastikeun fungsionalitas anu leres sareng reliabilitas dewan. A perenah well-dirancang bisa ngaleutikan stress dina komponén salila assembly na las, kukituna ngurangan kasempetan cracking atanapi detachment.

5. Téhnik assembly pangalusna:Paké téhnik assembly luyu nu cocog sarat husus dewan. Mertimbangkeun faktor kayaning ukuran komponén, metoda soldering sarta profil reflow pikeun mastikeun hiji gabungan solder kuat tur dipercaya. Kontrol suhu anu leres nalika las penting pikeun nyegah retakan sareng peeling.

6. Uji Komprehensif:Uji komprehensif papan sirkuit anu dirakit pikeun pariksa fungsionalitas sareng kualitasna. Ieu kalebet tés listrik, uji fungsional sareng uji reliabilitas. Uji coba ngabantosan ngaidentipikasi masalah naon waé anu tiasa kajantenan nalika ngarakit sareng patri supados ukuran koréksi tiasa dilaksanakeun sateuacan dewan dugi ka pangguna akhir.

Ku adhering kana tungtunan ieu, pabrik bisa nyata ngaronjatkeun kualitas assembly multi-papan jeung soldering. Pendekatan anu ketat Capel pikeun pangalaman papan sirkuit mastikeun yén prosés manufakturna dioptimalkeun pikeun ngahasilkeun papan sirkuit kualitas luhur sareng ngaminimalkeun kamungkinan retakan solder sareng masalah peeling pad.

Ringkesanana,mastikeun kualitas assembly na soldering sababaraha papan circuit mangrupa kritik kana kinerja sakabéh jeung reliabilitas alat éléktronik. Ku nuturkeun léngkah-léngkah di luhur sareng milih produsén anu terhormat sareng pangalaman sapertos produsén Capel tiasa ngaminimalkeun résiko retakan soldering sareng detachment pad. Investasi dina bahan kualitas luhur, ngalaksanakeun sistem kontrol kualitas anu kuat, sareng ngagunakeun téknik assembly anu leres penting pikeun ngahasilkeun papan multi-circuit anu dipercaya sareng awét.

waktos pos: Oct-01-2023

Balik deui